“电池”在我们的生活中随处可见,比如电动自行车、电动摩托车中都有使用电池,由于锂电池能量密度高,循环次数多等优点,铅酸电池开始慢慢被锂电池替代,在新国标的施行下,锂电池电动两轮车市场也引来了新的发展热潮。但是锂电池在使用不规范的时候往往会影响电池容量、安全性、健康状态和续航能力等,因此在使用锂电池的时候需要严格的电池管理系统(Battery Management System,BMS)对电池进行监控和及时的保护,防止锂电池的过充、过放、过温、短路等,同时进行智能控制充放电,充分发挥电池的性能并提高电池的一致性。常用的电动两轮车的BMS架构如下图所示。

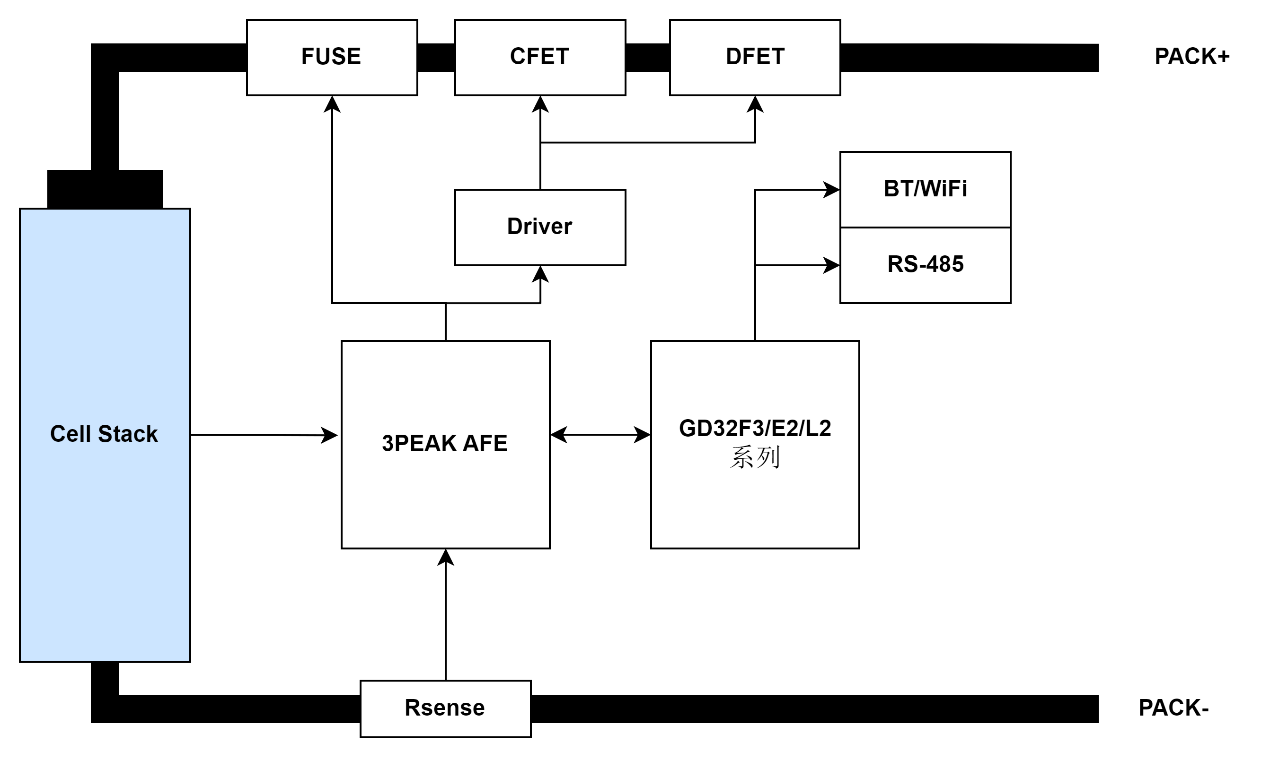

图1 高边驱动同口设计

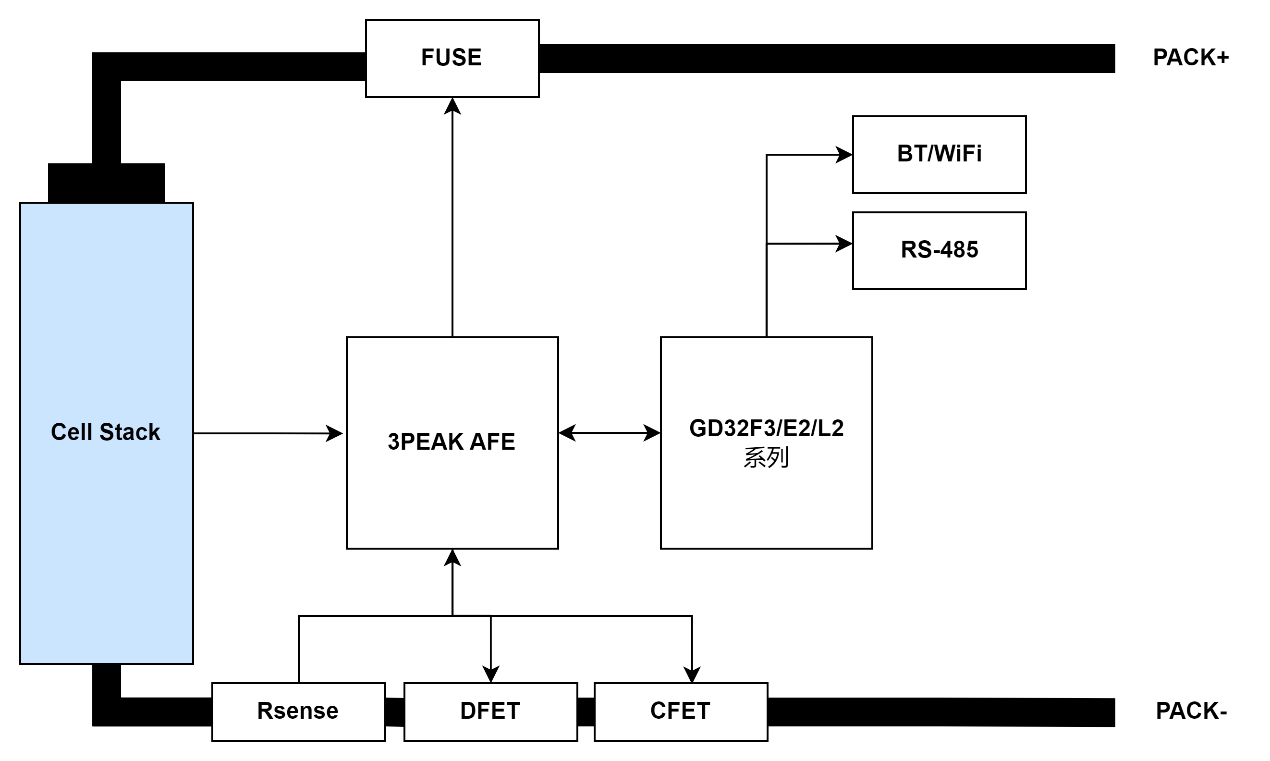

图2 低边驱动分口设计

从上图可以看出,电动自行车的BMS主要分为以下几个部分:

1.电池信息采集,保护电路

2.MCU控制部分,包含SOC、SOH等算法

3.充放电功率通路

4.通信传感

一、电池信息采集,保护电路

此电路包含单体电池采集使用的模拟前端AFE(高边驱动设计要使用高边驱动IC)以及片内集成MOS控制驱动电路,AFE通过采集电芯的电压、电流和温度,在过压、欠压、欠温、过流或短路的情况下控制充放电MOS关断,实现电池保护。AFE内部集成均衡电路,也可以外加均衡电路实现均衡电流调节。

二、MCU控制部分

MCU部分采用GD 32-bit F3/E2/L2系列MCU,MCU通过SPI和模拟前端AFE通信,获取模拟前端读取到的电流、电流、温度等信息,通过MCU将模拟前端的V、I、T等信息并结合电池充放电模型计算出SOC和SOH。在电池信息异常上报并智能控制AFE实现充放电管理。

三、充放电功率通路

低边驱动相比较于高边驱动而言,成本更低,更易于实现,目前很多AFE也集成了低边驱动,市面上的两轮车多以低边驱动为主。高边驱动如果采用NMOS FET需要升压才能驱动,相比较低边驱动会多出升压电路的成本,如果是采用PMOS控制比较简单,但是PMOS的成本比NMOS高。AFE内部集成MOS低边驱动,也可以外挂高边驱动电路。

四、通信传感

为了方便用户实时了解电动车电池包的电压、电流、温度等情况,BMS集成BT/WiFi通信电路或者是RS-485,通过BT/WiFi可以将电池信息实时同步到用户手机端。

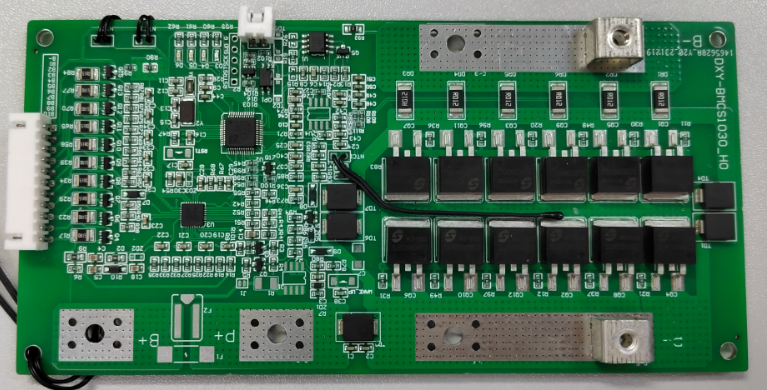

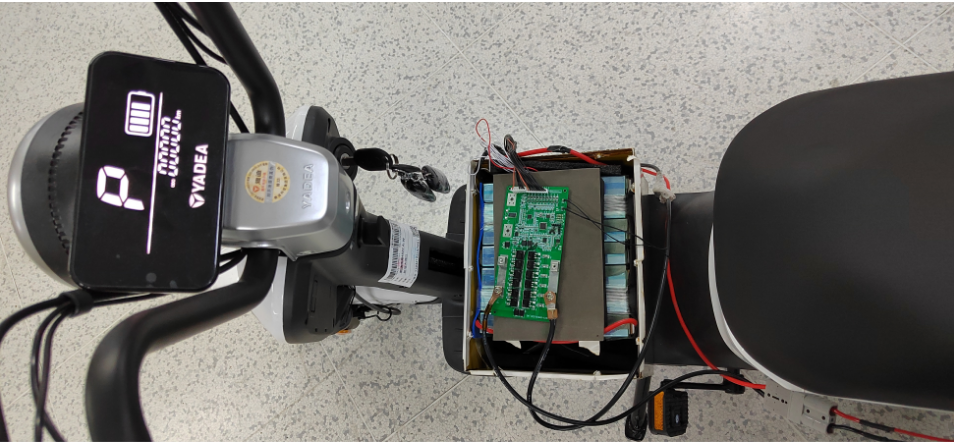

目前主流的电动两轮车BMS,一般采用8~16串电池包为主,下图是基于GD32 F3/E2/L2系列MCU主从一体的BMS方案可适用于8~16串锂电池,该BMS方案包含模拟前端的信息采集、保护电路,MCU SOC计算,充放电功率通路和可选的BT/WiFi通信和RS-485通信,该BMS方案将电池组单体电压、电流、温度进行实时监控并上报用户,并根据用户设定的保护参数进行自我控制,在电池组工作异常的情况下及时关断充放电,该方案通用性比较强,可以根据用户需求,在8~16串以内自定义电池串数,采用低边驱动同口设计方案,充放电高达60A,兼容NCM、LFP等锂电池。

图3 实物图

图4 实测

方案特点

电池参数检测:检测电池总电压、电流、单体电压、温度;

电池状态估计:SOC、SOH、容量统计;

故障诊断、告警保护:电池过欠压、过欠温、过流短路、采集故障等告警保护;

充放电控制、均衡管理:智能控制电池充放电、充电均衡;

数据存储:参数修改、故障现场数据存储和读取、固件更新;

通信控制:通信方式有CAN、RS485,可以和上位机、负载设备、充电机、显示设备、4G模块、蓝牙模块等通信。